技術コラム

フクロ穴へのメネジタップ加工から貫通穴の変更によるコストダウン

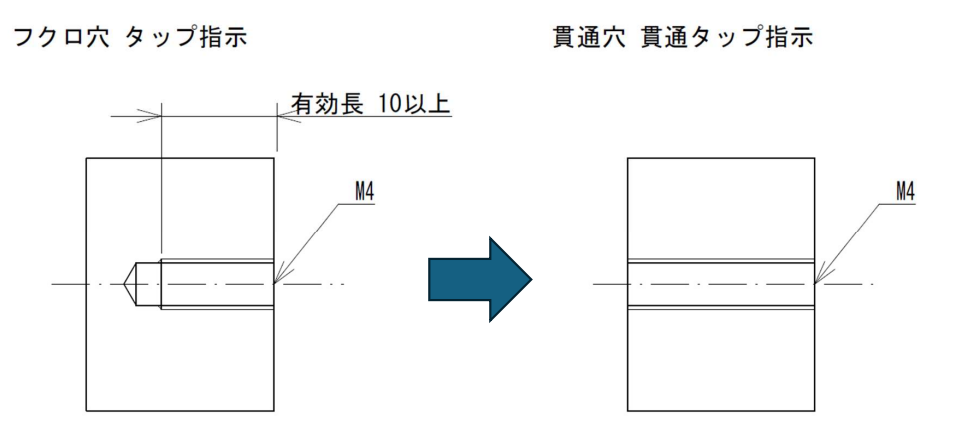

上記の図は、メネジ加工をフクロ穴(止まり穴)から貫通穴に変更した例です。貫通穴への変更は、主に以下の2つの理由から加工コストの低減、すなわちコストダウンに貢献します。

切りくずの排出性が高まる

フクロ穴にタップ加工を行う際、発生した切りくずは穴底に溜まりやすく、排出が困難になります。これが原因で、タップの折損や加工面精度の低下を引き起こすリスクが高まり、加工時間や工具コストが増大します。そこで、貫通穴に変更することで、切りくずは穴の反対側へスムーズに排出されます。これにより、加工中のトラブルが減少し、加工速度の向上と工具寿命の延長が実現し、トータルでコストダウンに繋がります。

有効ねじ深さの確保が容易

タップ加工に用いる工具(タップ)の先端には、構造上、必ず不完全ねじ部が存在します。フクロ穴の場合、この不完全ねじ部が穴底に到達するため、所定の有効ねじ深さを確保するためには、下穴深さを深く設計する必要があり、それに伴い加工時間も長くなります。そこで、貫通穴に変更すれば、タップ先端の不完全ねじ部は穴の外側に突き抜けることができ、必要な有効ねじ深さを容易に確保できます。この変更により、加工工程の簡素化と安定性が増し、最終的に加工コストを低減し、部品製造におけるコストダウンを達成できます。

まとめ

上記のように、旋盤・旋削加工コストダウンセンター.comを運営する矢田製作所では、単に旋盤加工を行うのみならず、お客様のご要望を実現するためのVA/VE提案も可能です。高精度加工の委託先にお困りの皆様、まずは一度当社にご相談ください。

関連する技術コラム一覧

関連記事がありません