技術コラム

シャフトの旋盤加工ならお任せ!

シャフトは、産業機器など工業製品に不可欠な部品であり、その製造には高度な加工技術が求められます。当記事では、シャフトの基本情報から、その用途、代表的な加工方法、そして旋盤加工時に遭遇する課題とその対策まで、詳細に解説します。

シャフトとは?

シャフトとは、一般的に細長い棒状の部品で、主に回転運動やトルクを伝達する役割を果たします。材質や形状、サイズはその使用目的や機能によって様々ですが、基本的には高い剛性と耐久性が求められる部品です。

シャフトの用途

シャフトは自動車の駆動系から工業機械、電子機器まで幅広い分野で使用されます。具体的には、エンジンやギアボックスでの力の伝達、ロボットアームや精密機器の動作部分など、多岐にわたる用途があります。

シャフトの代表的な加工方法

シャフト製造には多様な加工技術が使われますが、主要な方法には旋削加工、研削加工、フライス加工などです。これらの加工方法により、精密な寸法と形状が実現され、部品としての機能を最大限に発揮させることができます。

シャフトの旋盤・旋削加工における課題

シャフトのような細長い部品の旋盤・旋削加工は、その形状から多くの課題が生じます。主な課題は以下の通りです。

①切粉の巻きつき

➡旋盤・旋削加工中に長い切粉が発生し、これが工具やワークに巻き付くことで、品質の低下や損傷の原因となります。

②びびり・振動

➡シャフトの剛性が不十分な場合、加工中にびびりや振動が発生しやすく、これが精度の低下や表面品質の劣化を招きます。

③寸法精度のばらつき

➡長尺で細いシャフトは、安定した加工が難しく、部位によって直径のばらつきが生じやすいです。

シャフト旋削加工の課題対策

これらの課題に対応するためには、以下のような対策が有効です。是非ご参考ください。

①高圧クーラントの使用

➡切粉の発生を抑え、同時に切粉が工具に巻きつくのを防ぐために、高圧クーラントを使用します。

②適切なインサートの選定

➡切削抵抗を低減し、びびりや振動を抑えるために、適切なインサートを選定することが重要です。

③振れ止めや心押しの使用

➡ワークの剛性を高め、精度のばらつきを最小限に抑えるために、振れ止めや心押しを適切に使用します。

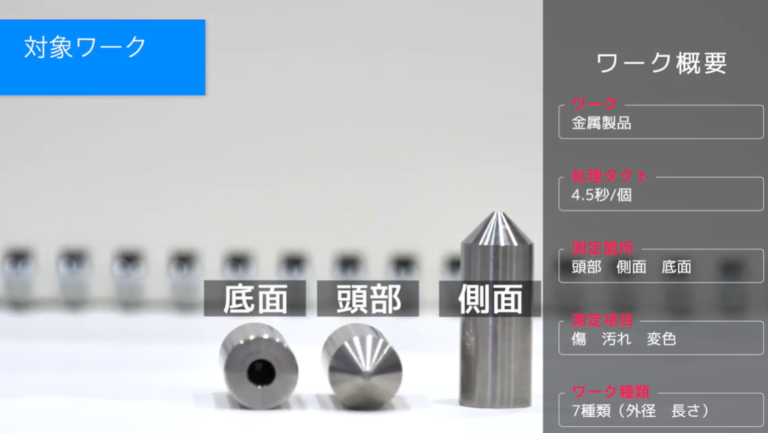

シャフト旋盤・旋削加工事例のご紹介

では、ここからは当社が手掛けてきた具体的な旋盤・旋削加工事例をご紹介します。

事例①:紡績機械用スピンドル

こちらは、紡績機械用のスピンドル部品です。サイズは外形φ20×300mmとなります。当製品は旋盤・旋削加工にて外径を削り出した後、研削加工を行うことで、精度をクリアしています。

事例②:紡績機械用ニードルスピンドル

こちらは、紡績機械用のニードルスピンドルです。材料を切断して、ガンドリル加工を行った後、旋盤・旋削加工・高周波焼き入れ・研磨加工・メッキ加工といった手順で製作しています。一部の寸法精度±0.005を求められていたため、旋盤加工後に研磨加工まで実施することで、対応しています。

シャフトの旋盤・旋削加工のことなら、旋盤加工コストダウンセンター.comにお任せください!

いかがでしたでしょうか。旋盤・旋削加工コストダウンセンター.comを運営する矢田製作所では、シャフトの旋盤加工を非常に得意としています。さらに、単に旋盤加工を行うのみならず、加工図面に対するVA/VEコストダウン提案も可能であり、シャフト量産のコストダウンを実現します。

シャフトの旋盤加工の委託先にお困りの皆様、まずは一度当社にご相談ください。