技術コラム

旋盤加工・旋削加工の基礎知識

旋盤・旋削加工を用いた加工品は、産業機器・自動車・医療・食品・建築など幅広い業界で使用されています。その材質・形状・精度などは使用環境により多種多様であり、ケースによっては、求められる要求に適していない加工・設計が選択されているケースがあります。

つまり、「旋盤加工はどんな特長を持った加工方法であるか?」「どんな工具を使用して加工を進めるのか?」「どんな形状に適した加工方法であるのか?」「どれほどの精度を実現できるのか?」など、旋盤加工に関する知識を持っておくことが、非常に重要となります。そこで、旋盤加工の委託先をお探しの皆様や設計者の皆様に向け、旋盤加工の基礎知識を詳しくご紹介したいと思います。

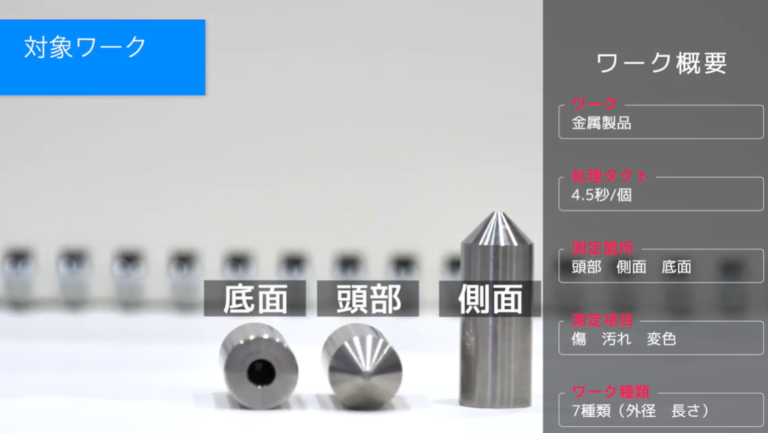

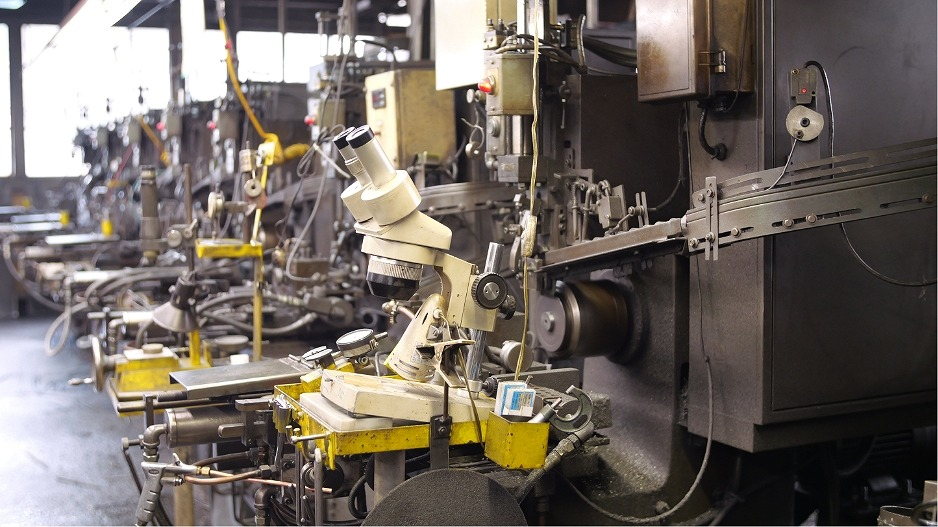

(※ちなみに、当社の旋盤加工設備については、下記動画にて詳しくご紹介しています。)

旋盤加工・旋削加工とは?

旋盤加工とは、旋盤加工機を用いて、回転させたワークに切削工具をあて、削り・穴あけ・切断を行う加工を指します。一方で、よく比較されるマシニング加工(フライス加工)は材料を固定し、回転する切削工具をあてて加工を行います。ここに加工方法の大きな違いがあるのです。

旋盤加工はこの加工方法の特性上、単純な外径・内径の加工のみならず、テーパー加工、穴あけ加工、溝加工、ねじ切り加工など幅広い加工を行うことができます。また、設備や技術にもよりますが、非常に高精度な製品を効率よく生産できるため、幅広い業界・用途で用いられている代表的な加工方法であるといえます。

>>当社自慢の設備を動画でご紹介!旋盤・旋削加工ならお任せください!

旋盤加工・旋削加工の特長

その他の切削加工と比較した場合の旋盤加工の特長は下記の通りです。

①丸物形状の加工に適している(シャフト、フランジ、ノズル、ナット 等)

②単純な丸物形状のみならず、複雑形状品の加工もできる

③連続加工が可能であり、量産対応ができる

④切削加工の1種であるため、優れた精度の加工ができる

⑤鉄・アルミ・ステンレスから銅・真鍮など様々な材質に対応できる

旋盤加工の種類

一言で旋盤加工といっても、細かな加工方法の違いがあります。下記にて各加工方法を細かくご紹介します。

①外径加工

最も一般的である、ワークの外側(外径)を削る加工です。切屑も簡単に排出できるため、容易な加工方法ともいえます。

②内径加工

材料の内部で工具を使用して行われるのがこの加工です。主に穴あけ加工において頻繁に利用され、ドリルで開けた穴のサイズを調整するためなどに実施されます。この加工は、材料が見えない状態で行われるため、外形加工に比べて難易度が高まります。さらに、穴が深くなると、工具を長くしなければならず、これにより振動が発生しやすくなります。

③テーパー加工

ワークから、テーパー形状に削っていく加工です。基本的な加工方法は外径加工と同様であり、プログラムが異なります。

④穴あけ加工

ドリルを用いて穴をあける加工です。仕組み自体は非常に単純ですが、内部に切屑が溜まりやすいため、どのように排出を行うか工夫が必要です。

⑤溝加工

ワークへ溝を設ける加工です。ワークに対して垂直に工具を当てて削り取って加工します。

⑥突っ切り加工

加工後のワークを切り取る加工です。円筒形状のワーク(旋盤加工)において、突っ切り加工で製品を切り取ることで、切り取った端面から同じように続けて加工することができます。

⑦ねじ切り加工

ねじ切り加工には、材料の外側にネジ山を作る「雄ネジ」と内径部分にネジ山を作る「雌ネジ」の2種類があります。材料の回転周期に合わせて工具を前進させることで、ネジ山を削りだします。

旋盤加工機の種類

旋盤加工機には様々な種類があります。主な旋盤加工機の分類を下記にてご紹介します。

①汎用旋盤

汎用旋盤は、普通旋盤とも呼ばれる旋盤加工機です。基本的には、作業者がハンドルやレバーを操作することにより、ワークを加工します。手動なので、加工は作業者の技術・経験によって進められる部分が大きいです。量産品には向いておらず、試作品を作ったり、一部の加工を施すためによく使用されます。

②NC旋盤

数値制御(NC)機能を備えた旋盤をCNC旋盤と呼びます。この旋盤加工機では、縦横高さ(XYZ)の3次元座標軸を指定し、プログラムに基づいてバイトを自動的に動かすことで、精密な加工が可能です。特にCNC旋盤は、加工位置や回転速度などの微細な制御をコンピューターで行い、これにより高い精度で迅速な加工を実現することができます。

③複合旋盤

NC旋盤の機能を更に進化させたものが、複合旋盤加工機となります。複合旋盤加工機では、なんと旋盤加工からフライス加工まで幅広く対応でき、加工物を取り付けたり取り外したりする手間が不要です。これにより、加工物や工具の固定にかかる工数を削減し、加工時間を短縮できます。また、取り付け直しの際の位置ズレを防ぎ、これにより加工精度の低下を抑制することが可能です。

④立旋盤

通常の旋盤は、加工物を横向きに取り付けて加工を行いますが、立旋盤は加工物を垂直方向に設置して作業を行います。汎用旋盤では、加工物を回転させた際に重力によるたわみが発生し、中心に近い部分で芯のずれが生じることがあります。しかし、立旋盤では加工物を上向きの主軸に取り付けるため、重いものであっても芯のずれが発生しにくくなります。そのため、大型の製品でも精密な加工が可能です。

旋盤加工・旋削加工に使用される工具

一般的なマシニング加工ではドリルが使用されますが、旋盤加工で使用する工具はバイトが中心となります。また、実はその他にも様々な、様々な工具が使用されますが、分類すると、下記のとおりです。

外形加工:バイト 等

内径加工:ボーリング 等

穴あけ加工:ドリル 等

ただし、昨今のNC旋盤・複合旋盤にはミーリング機能がありますので、これらの工具の他にも幅広い工具が使用されることもあります。

旋盤加工・旋削加工で製造される製品

上述の通り、旋盤加工は材料を回転させて加工を行うため、円筒形の材料が旋盤加工には向いています。代表的な製品形状には、シャフト、フランジ、ノズル、ナットなどが挙げられます。

旋盤・旋削加工コストダウンセンター.comを運営する株式会社矢田製作所では、幅広い旋盤加工品を手掛けています。詳細は次項にてご紹介します。

当社の旋盤加工・旋削加工事例をご紹介

自動車用ローラー(S45C)

当事例は、自動車用のローラー部品の加工事例です。旋盤加工を行った後、外径研磨、内径研磨、メッキ加工まで行っています。旋盤加工コストダウンセンター.comを運営する矢田製作所では、旋盤加工はもちろん、研削加工、表面処理、測定等まで当社にて一貫対応しています。加えて、100社を超える協力会社と強固なネットワークを築いているため、お客様からの幅広いご要望にお応えすることが可能です。旋盤加工のことなら当社にお任せください。

産業機械用コネクタ(SS400)

当事例は、産業機械用のコネクタ部品です。サイズはφ55×55となっています。当社にて旋盤加工を行った後、ねじ切り加工を行っています。その後、黒染め処理を施しています。旋盤加工コストダウンセンター.comを運営する矢田製作所では、大手自動車部品メーカーや工作機械メーカー、産業機械メーカーなどへの豊富な納入実績があります。高精度な旋盤加工をご要望の皆様、是非一度当社にご相談ください。

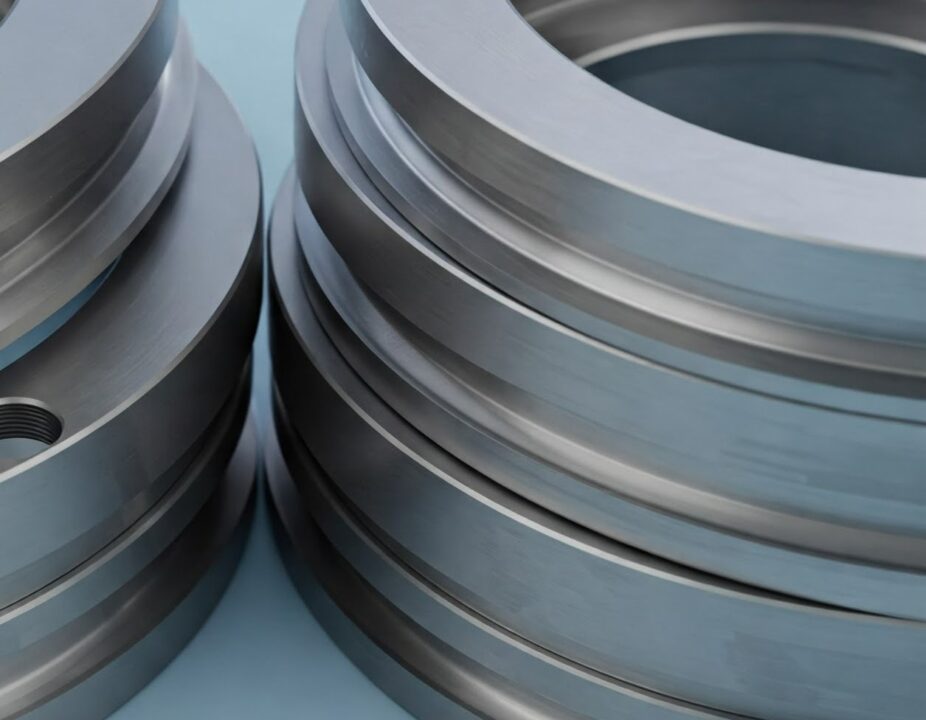

自動車用スラストベアリング(SUJ2)

当事例は、自動車用のスラストベアリングの加工事例です。バー材を切断した後、内径へ穴あけを行い、旋盤加工工程へと回しています。非常に精度が求められる難しい加工でしたが、当社の豊富なノウハウにより加工条件を最適化し、高精度な加工を実現しています。

自動車用ローラー(SUJ2)

こちらは、自動車用のローラー部品です。旋盤加工にて製作しています。旋盤加工コストダウンセンター.comを運営する矢田製作所では、自動車業界をはじめとした大手企業との豊富な取引実績があります。

自動車用テンションベアリング(SUJ2)

こちらは、自動車用のテンションベアリングです。材質はSUJ2、サイズはφ32×15となっています。単能機ラインで加工を行った後、研磨、マシニング加工を行っています。

また、その他の加工事例が気になった方は是非下記より詳細をご確認ください。

当社が実施するVA・VE提案事例の一部をご紹介!

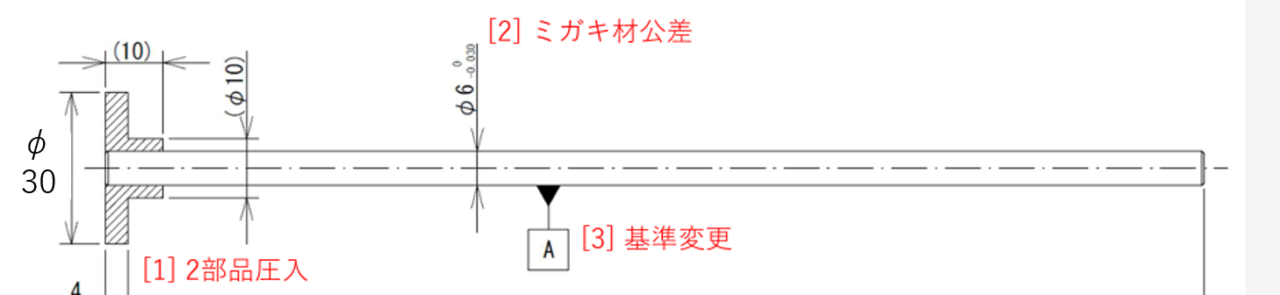

旋盤・旋削加工コストダウンセンター.comを運営する矢田製作所、旋盤加工に対応するのみならず、お客様からいただいた旋盤加工・丸物加工品の図面に対し、形状変更や材質変更によるVE・VE提案を行っております。下記にてその一部をご紹介します!

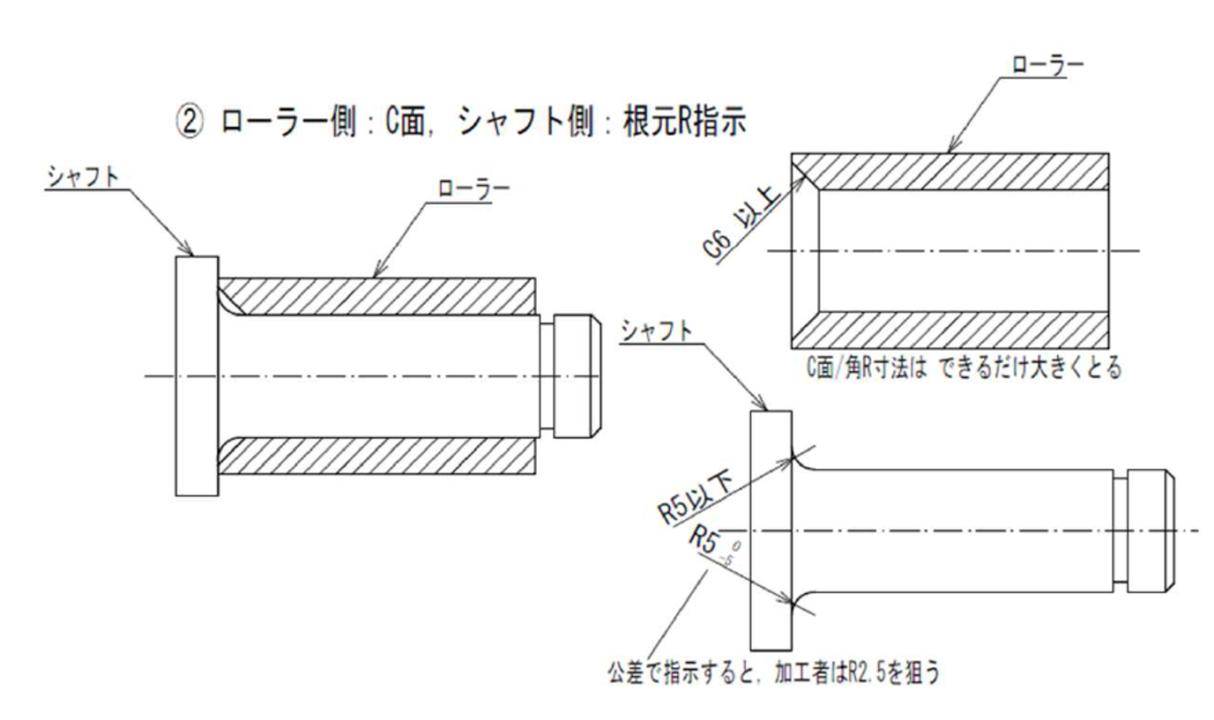

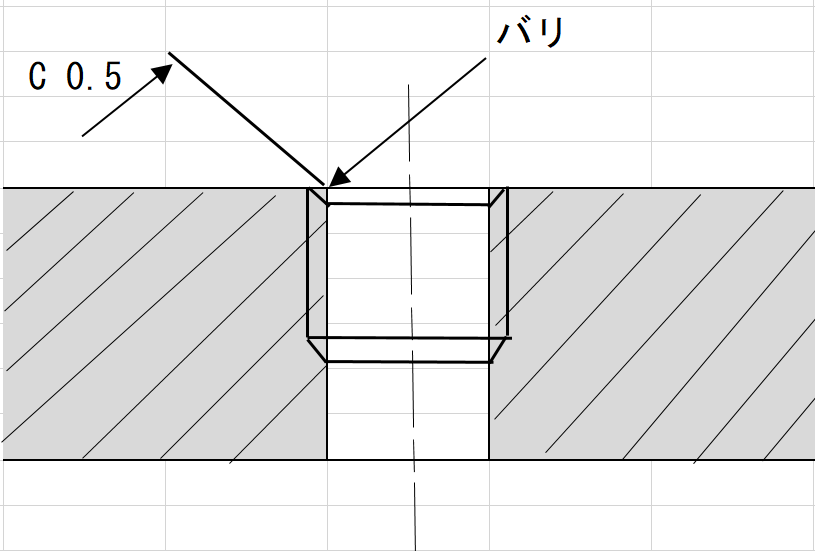

VA・VEのポイント:C面指示でバリ取り工程を削減し、コストダウン

例えば、内径を旋盤加工で削りだした際に、どうしても角部へバリが残留し、旋盤加工後にバリ取り加工が必要となります。不要な工程が増えてしまい、加工費のコストアップにつながるケースがあります。

このような場合に、内径の角部をC面へと変更することで、バリ取り作業が不要となり、工程短縮へとつながります。結果的にコストダウンを実現することが可能です。

>>旋盤・旋削加工におけるVA・VE提案事例(図面の描き方編)

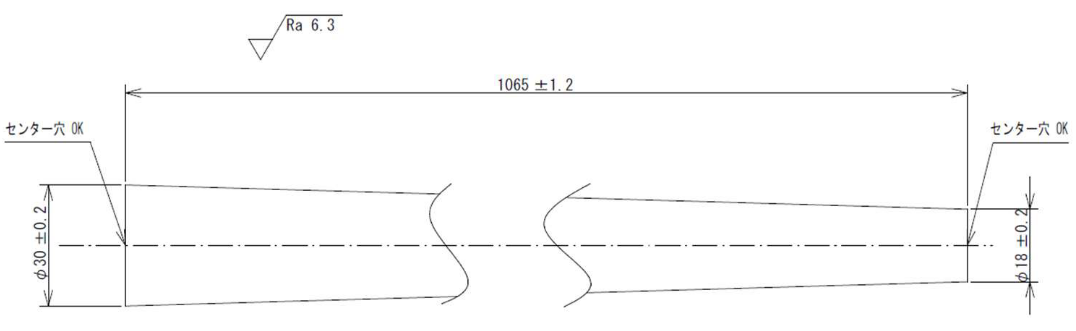

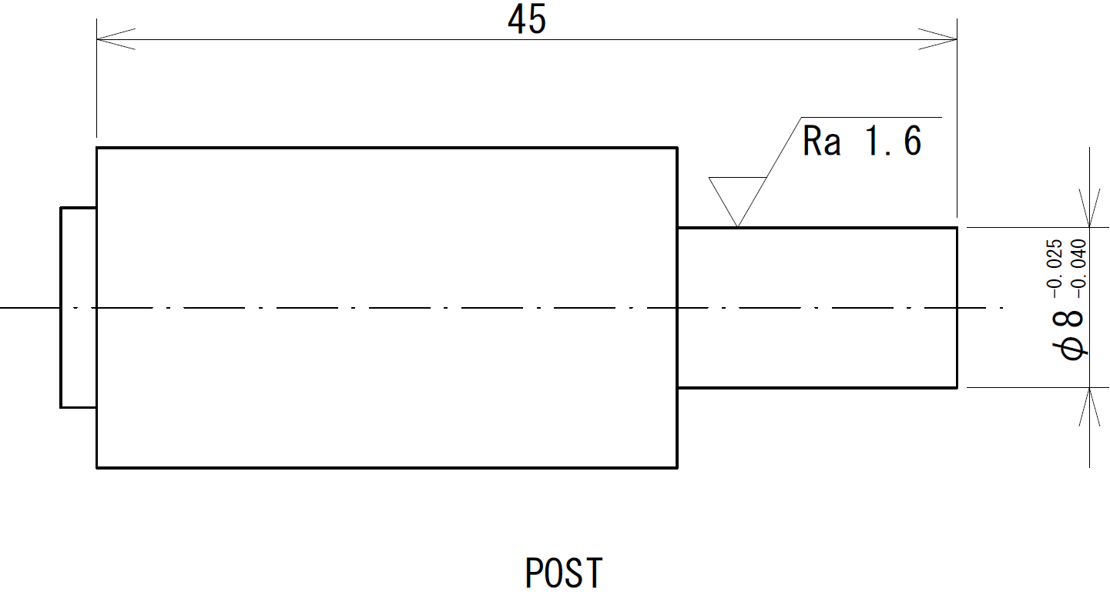

VA・VEのポイント:不要な面粗度の指示を削除し、コストダウン

一般的に旋盤加工品の図面では、2つ山 3つ山指示など細かな指示が記載されています。しかしながら、必要でない面にも、このような面粗度の指示がなされている場合があります。

こういった場合、不要な面粗度の指示を削除することで、研磨工程等の不要な工程を省きコスト削減を実現することができます。つまり、面粗度の指示は、本当にその部分にその表面粗さが求められるか、吟味したうえで、指示することが望ましいといえます。

>>旋盤・旋削加工におけるVA・VE提案事例(図面の描き方編)

VA・VEのポイント:SUS304からSUS303への変更によるコストダウン

一般的に、旋盤・旋削加工に用いられるステンレスとしては、SUS304が用いられることが多いといえます。しかしながら、SUS304は旋盤・旋削加工においては熱伝導率が低いことから、工具磨耗が早い材質ともいえます。加えて、切削加工後に排出される切屑は延びやすく、適切に対応をしないと加工中に製品に絡まり、加工トラブルにつながるケースがあります。つまり、SUS304は加工難易度が高く、求められる加工や精度によっては、加工コストが抑えづらいケースがあるのです。

このような場合、当社では同様のステンレスでもSUS303への材質変更を行うことをご提案しています。SUS303はSUS304よりも加工性に優れています。工具磨耗による寸法変動も少なく、切屑の処理も非常に容易であるため、SUS303への材質変更により加工コストを抑えることが可能です。

旋盤・旋削加工のことなら、旋盤加工コストダウンセンター.comにお任せください!

旋盤・旋削加工コストダウンセンター.comを運営する矢田製作所では、豊富な設備群を用いて、幅広い旋盤加工のご依頼に対応しております。また、加工図面に対するVA/VEコストダウン提案も得意としており、旋盤加工品のコストダウンを実現します。旋盤加工に関するご相談がございましたら、お気軽に当社にご相談下さい。